С июля по август 2018 г. студенты 3-4 курсов ф-та ТОВ прошли обучение на ведущих предприятиях страны и поделились своими отзывами.

Виды практик:

общеинженерная (3 курс)

технологическая (4 курс)

Специальности:

Биотехнология.

Технология лекарственных препаратов.

Лукашевич Стефания Олеговна, ст. 3 к. 9 гр.

Лукашевич Стефания Олеговна, ст. 3 к. 9 гр.

Специальность: «Биотехнология».

Специализация: «Технология ферментов , витаминов и продуктов брожения»

Предприятие: ОАО «Бобруйский завод биотехнологий».

На практике:

ОАО «Бобруйский завод биотехнологий», руководитель от университета Чернявская Екатерина Федоровна и Игнатовец Ольга Степановна, руководитель от предприятия начальник гидролизно-дрожжевого цеха Савченко Дмитрий Евгеньевич

прибытии на завод нас сразу же отвели в административное здание, где провели технику безопасности и рассказали историю завода. Затем показали образцы готовой продукции и коротко рассказали о каждой из них. Далее нас провели по цехам производства, где показали основное оборудование и рассказали о сути технологического процесса проводимого в каждом из них. Более глубоко изучили аппараты и технологические процессы после получения заданий и распределения группы по цехам.

В гидролизно-дрожжевом цехе ознакомились с переработкой мелассной барды с попутным получением биогаза. Рассмотрели принцип работы UASBреакторов для анаэробной очистки барды. Процесс очистки осуществляется анаэробными бактериями в составе активного ила, которые перерабатывают органику, а продукт их жизнедеятельности – биогаз- собирается отдельно и идет на обеспечение распылительной сушилки. Таким образом предприятие экономит 1200$ в месяц, сжигая собственное топливо. После анаэробной очистки, производственная вода идет на аэробную доочистку, которая осуществляется в MBBRреакторе, а затем сливается в городские стоки.

Подробно изучили технологическую схему процесса, познакомились с регламентированным составом биогаза на выходе, составом активного ила и показателями степени очистки воды (pH, ХПК, общий азот и фосфор, содержание взвешенных частиц, хлоридов, сульфатов и т.д.).

Технический спирт на заводе получают из мелассы, которая содержит большое количество сахаров, сбраживание которых осуществляют дрожжи Candida tropicalis. После сбраживания смесь, содержащая небольшое количество спирта, подается в ряд ректификационных колонн, в которых происходит укрепление спирта и очистка от примесей. В цеху также получают 100% спирт.

Итоги: В процессе практики мы ознакомились с бизнес-планом завода на следующий год и перспективами развития завода в целом.

Виды практик:

общеинженерная (3 курс)

технологическая (4 курс)

Специальности:

Биотехнология.

Технология лекарственных препаратов.

Лукашевич Стефания Олеговна, ст. 3 к. 9 гр.

Лукашевич Стефания Олеговна, ст. 3 к. 9 гр.Специальность: «Биотехнология».

Специализация: «Технология ферментов , витаминов и продуктов брожения»

Предприятие: ОАО «Бобруйский завод биотехнологий».

На практике:

ОАО «Бобруйский завод биотехнологий», руководитель от университета Чернявская Екатерина Федоровна и Игнатовец Ольга Степановна, руководитель от предприятия начальник гидролизно-дрожжевого цеха Савченко Дмитрий Евгеньевич

прибытии на завод нас сразу же отвели в административное здание, где провели технику безопасности и рассказали историю завода. Затем показали образцы готовой продукции и коротко рассказали о каждой из них. Далее нас провели по цехам производства, где показали основное оборудование и рассказали о сути технологического процесса проводимого в каждом из них. Более глубоко изучили аппараты и технологические процессы после получения заданий и распределения группы по цехам.

В гидролизно-дрожжевом цехе ознакомились с переработкой мелассной барды с попутным получением биогаза. Рассмотрели принцип работы UASBреакторов для анаэробной очистки барды. Процесс очистки осуществляется анаэробными бактериями в составе активного ила, которые перерабатывают органику, а продукт их жизнедеятельности – биогаз- собирается отдельно и идет на обеспечение распылительной сушилки. Таким образом предприятие экономит 1200$ в месяц, сжигая собственное топливо. После анаэробной очистки, производственная вода идет на аэробную доочистку, которая осуществляется в MBBRреакторе, а затем сливается в городские стоки.

Подробно изучили технологическую схему процесса, познакомились с регламентированным составом биогаза на выходе, составом активного ила и показателями степени очистки воды (pH, ХПК, общий азот и фосфор, содержание взвешенных частиц, хлоридов, сульфатов и т.д.).

Технический спирт на заводе получают из мелассы, которая содержит большое количество сахаров, сбраживание которых осуществляют дрожжи Candida tropicalis. После сбраживания смесь, содержащая небольшое количество спирта, подается в ряд ректификационных колонн, в которых происходит укрепление спирта и очистка от примесей. В цеху также получают 100% спирт.

Итоги: В процессе практики мы ознакомились с бизнес-планом завода на следующий год и перспективами развития завода в целом.

Ахламёнок Татьяна Петровна, ст. 3 к. 10 гр.

Ахламёнок Татьяна Петровна, ст. 3 к. 10 гр. Специальность: «Технология лекарственных препаратов».

Специализация: «Промышленная технология лекарственных препаратов»

Предприятие: РУП «Белмедпрепараты».

На практике:

Руководителями нашей практики были кандидат технических наук, доцент кафедры Остроух Олег Владиславович и доцент кафедры Ахрамович Татьяна Игоревна.

Целью нашей практики было ознакомление и приобретение опыта в фармацевтической промышленности и изучение процессов производства.

На практике нам провели ознакомительную экскурсию по цеху изготовления реополиглюкина, цехов подготовки воды и производственных помещений для изготовления противоопухолевых антибиотиков. Перед каждым этапом экскурсии нам проводили лекцию с подробным объяснением каждой стадии процесса изготовления препарата, всё было изображено на схемах. Удобно, просто и понятно.

Так же у нас была интересная лекция с сотрудником РУП «Белмедпрепараты», где нам рассказали о каждом продукте и дали информацию на счёт дальнейшего трудоустройства.

Итоги: По окончанию практики все студенты получили задания для написания отчета по практике, где были учтены способности и возможности и пожелания каждого из нас.

Крым Анастасия Николаевна , ст. 4 к. 11 гр.

Специальность: «Технология лекарственных препаратов»

Специализация: «Промышленная технология лекарственных препаратов»

Предприятие: ООО «Фармтехнология», г. Минск..

На практике:

ООО «Фармтехнология» одно из крупнейших негосударственных фармацевтическом предприятии с полным фармацевтическим циклом, имеющее национальный сертификат GMP . Номенклатура включает более 150 наименований лекарственных средств различных форм. На предприятии функционируют цех по производству твёрдых лекарственных форм(таблетки, порошки, капсулы ) и цех по производству жидких и мягких форм(капли , мази , гели и т.д.).

Мы, в частности, проходили технологическую практику в цеху водно-спиртовых и масляных растворов. Руководитель практики Игнатовец О.С. Куратор от предприятия начальник цеха ВСиМР Онипко В.Е.

По прибытию на предприятие нас встретил помощник начальника цеха, провел небольшую экскурсию и познакомил с коллективом. Кроме того, нам выдали рабочую форму и сменную обувь, так как по требованиям GMP находиться в цеху можно только в сменной или одноразовой одежде.

В первые дни ведущий инженер-технолог провела ознакомительную экскурсию по цеху, включающему помещения класса чистоты «Д», где запрещены украшения, макияж, использование мобильных телефонов и находиться можно только в одноразовой одежде(шапка, маска, халат, перчатки, бахилы и т.д.). Цех включает отделение подготовки и взвешивания основных и вспомогательных ЛС, отделение приготовления ЛС, отделение фасования и упаковывания, которые оснащены современным технологическим оборудованием ведущих мировых фирм. Здесь нас ознакомили и показали полный цикл производства мягких лекарственных форм ( мази, гели). Совместно с инженером-технологом мы изучили процесс более подробно и получили информацию для написания отчета.

В последующие дни мы занимались фасованием, упаковыванием и разбраковкой лекарственных препаратов. Параллельно нам проводились наглядные экскурсии в микробиологическую и центральную лаборатории.

Итоги: В процессе прохождения практики мы получили практические навыки , которые пригодятся в будущем, наяву увидели , как работает предприятие фармацевтической отрасли и ,конечно, что немаловажно пообщались с высококвалифицированными специалистами.

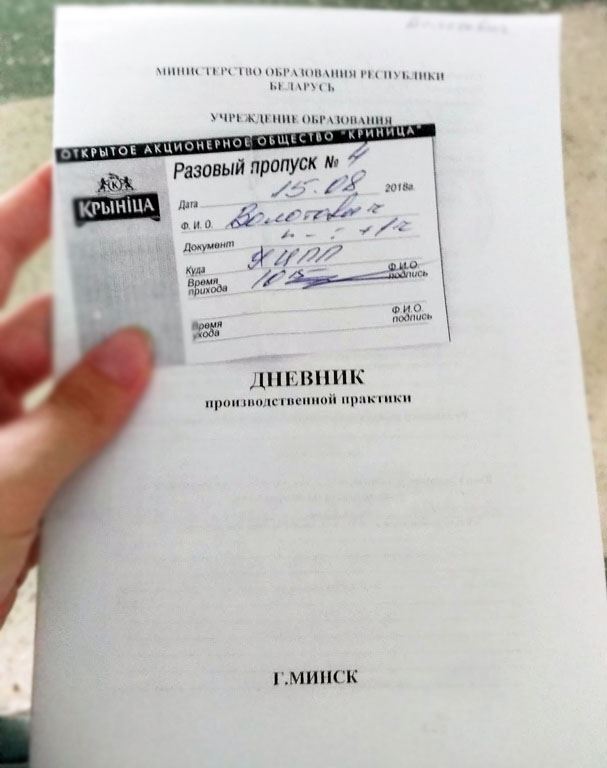

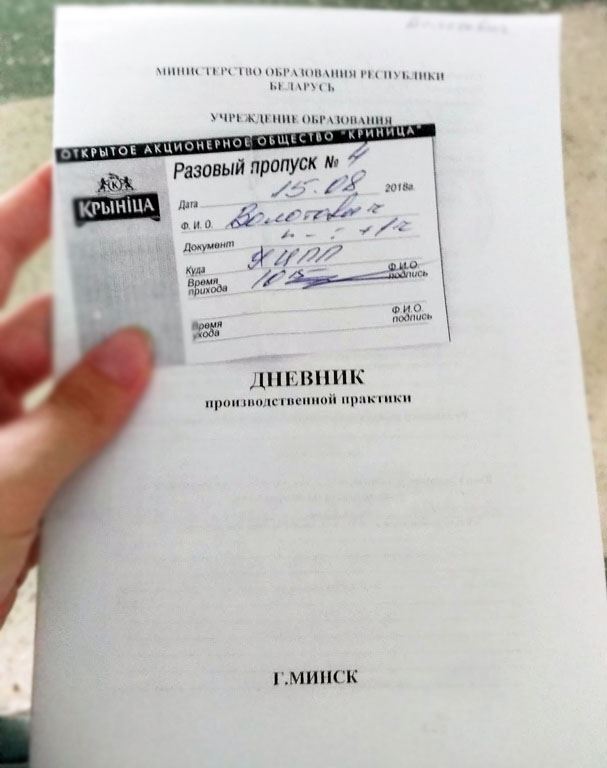

Волотович Ольга Александровна, ст. 4 к. 8 гр.

Волотович Ольга Александровна, ст. 4 к. 8 гр.

Специальность: «Биотехнология».

Специализация: «Технология ферментов, витаминов и продуктов брожения»

Предприятие: ОАО «Крыница».

На практике:

Технологическая практика… Именно с этих двух слов нас поприветствовали 1 октября на кураторском часу. Для еще не выспавшихся студентов (хоть на то время и была вторая смена), эта фраза произвела очень бодрящий эффект: все зашевелились и занервничали. Куратор начала рассказывать, что это за зверь такой, и как с ним справиться. Оказалось, по завершению 4 курса в течение 1,5 месяцев каждый студент нашей специальности обязан был пройти этот вид практики, завершив данный опыт написанием и защитой отчета.

Казалось бы, всё просто. Но трудности конечно же были. И первая из них: найти предприятие для её прохождения. Конечно, технологи необходимы на любом производстве, тем более химики, однако на самом деле оказалось чуть сложнее. На руки куратор выдал нам список предприятий в Минске и на территории РБ, которые как правило охотно берут к себе студентов-практикантов. В Минске их насчиталось около 20, примерно столько же и в другие города в целом.

Начался обзвон. Кто-то был удачлив и попал в точку с первого звонка, кто-то уже заранее знал, куда хочет попасть, а кто-то потерпел неудачу, услышав гудки на конце провода после фразы «здравствуйте, я хочу к вам на практику». В любом случае, студенты люди лабильные, и все нашли себе место. Срок заключения договора был назначен до конца декабря. Именно до Нового года было необходимо подписать договор на предприятии и принести копию в университет.

Мой выбор пал на предприятие «Крыница», куда со мной попало еще 2 одногруппника. За неделю до начала практики мы озадачились получением стандартного набора справок: выписки из поликлиники, флюорографии (когда это закончится с ней уже) и направления. Втроем в 9:00 в назначенный день мы стояли на проходной завода и ожидали руководителя практики. Конечно же, никто не пришел. Мы попросили охранника уточнить, кто же за нас будет ответственным и когда придет. Через 10 минут к нам подошла девушка из отдела кадров и быстро пересчитала количество бумажек у себя в руках. Вынув лишь одну она объявила, что на других людей документов нет. К несчастью, эта одна бумажка была не для меня. К счастью, и не для моей подруги, вместе не страшно. И вот мы уже едем по домам за оригиналами договоров на практику. Девушке из отдела кадров мы обещали явиться завтра в это же время.

И вот, наступил следующий день. В 9:00 мы снова были на проходной, снова никто кроме охраны нас не ждал. Однако мы уже знали, что делать: выписали пропуска на завод и отправились по кабинетам: в медпункт, в отдел кадров, к секретарю. В конце концов нас провели в бродильный цех, который и был местом прохождения практики. Беседовали мы с заместителем начальника данного цеха.

Экскурсии по заводу за время практики четко дали понять, что такое производство и как оно на самом деле работает. Сам завод в большой степени автоматизирован, ручной труд сведен к минимуму. Всё работает четко и ровно. В каждом отделе каждого цеха на рабочем месте всегда были специалисты, контроль приборов выполнялся как удаленно через ПЭВМ, так и непосредственным наблюдением технолога за датчиками.

Завод состоит из нескольких отделений, основными в производстве которого являются цеха: подработки, варочный, ЦКТ, фильтрации, розлива. Опишу некоторые данные, чтобы немного погрузить вас в мир пивоварения.

Основным сырьем для производства пива служат ячмень, хмель и вода. Приемка зерна, поступающего по железной дороге и автомобильным транспортом, осуществляется элеваторным цехом в приемный бункер. Ячмень для получения пива называется солодом. Солод чистят, дробят, заливают водой, кипятят и настаивают, полученную жидкость (называемую суслом) осветляют и охлаждают. А после чистки оборудования начинают с новой партией заново. Полученное пиво пастеризуют и разливают. Интересно было увидеть, что розлив всего пива в Беларуси «в жестянки» происходит именно на «Крынице». Было странно, почему так. А дело конечно в финансах. Поставить производственную линию по розливу в такую тару стоит в разы дороже, чем привезти на другой завод, и окупается примерно 10 лет.

Вообще цех розлива оказался очень запоминающимся. Смотрите фото, знаете что это? То будущая пластиковая бутылка объёмом 1,5 литра. Всю жизнь думала, что эти бутылки сразу в готовом виде приезжают на производство. А на самом деле из нагревают, а потом выдувают в форме горячим потоком воздуха.

Честно сказать, вообще было много интересных вещей, которые мы узнали. Например, что в книжке может быть написано одно, а в реальности происходит абсолютно иначе. Технологии пива не исключение. Например, выдержка сусла. В теории в три этапа, а на самом деле только в один, потому что в этом году была засуха и этого было достаточно. Или хмель. В книжке красиво расписано, как прекрасен хмель в шишках, а по итогу его добавляют в виде экстакта, потому что иначе долго его невозможно сохранить. Радует и в целом смекалка технологов. Представьте проблему, в тем же хмелем: его привозят в жестяных банках, вроде как сгущенку всем известную, но в несколько раз больше. Сам экстракт очень густой, даже если вскрыть, извлечь полностью без потерь не получится. И как бы вы извлекли? Нагрели бы? Ароматические вещества улетучатся. Открыли бы с двух сторон? Потратили бы в 2 раза больше сил, а на стенках бы остался густой экстракт. Так вот выход оказался довольно прост: банку дезинфицируют спиртом, пробивают с двух сторон и просто забрасывают в кипящий чан для разводки. 10 минут и весь хмель уже растворен, перемешивание не требуется, так как постепенное растворение и кипение делают своё дело, а банку извлекают с помощью крюка, на конце которой есть магнит.

Подробности более разглашать не буду, вдруг коммерческая тайна.

В конце практики мы принесли на подпись отчёты, которые не составило труда написать за 1,5 месяца. Сложно было только взять сведения для будущего курсового проекта, но в итоге справились и с этим. Всё время практики как будто пролетело, было интересно, да, было необходимо для развития как технологов, да. Жаль только, что трудоустройство нам не предложили. Но кто знает, что ждет нас всех впереди?

Волотович Ольга Александровна, ст. 4 к. 8 гр.

Волотович Ольга Александровна, ст. 4 к. 8 гр.Специальность: «Биотехнология».

Специализация: «Технология ферментов, витаминов и продуктов брожения»

Предприятие: ОАО «Крыница».

На практике:

Технологическая практика… Именно с этих двух слов нас поприветствовали 1 октября на кураторском часу. Для еще не выспавшихся студентов (хоть на то время и была вторая смена), эта фраза произвела очень бодрящий эффект: все зашевелились и занервничали. Куратор начала рассказывать, что это за зверь такой, и как с ним справиться. Оказалось, по завершению 4 курса в течение 1,5 месяцев каждый студент нашей специальности обязан был пройти этот вид практики, завершив данный опыт написанием и защитой отчета.

Казалось бы, всё просто. Но трудности конечно же были. И первая из них: найти предприятие для её прохождения. Конечно, технологи необходимы на любом производстве, тем более химики, однако на самом деле оказалось чуть сложнее. На руки куратор выдал нам список предприятий в Минске и на территории РБ, которые как правило охотно берут к себе студентов-практикантов. В Минске их насчиталось около 20, примерно столько же и в другие города в целом.

Начался обзвон. Кто-то был удачлив и попал в точку с первого звонка, кто-то уже заранее знал, куда хочет попасть, а кто-то потерпел неудачу, услышав гудки на конце провода после фразы «здравствуйте, я хочу к вам на практику». В любом случае, студенты люди лабильные, и все нашли себе место. Срок заключения договора был назначен до конца декабря. Именно до Нового года было необходимо подписать договор на предприятии и принести копию в университет.

Мой выбор пал на предприятие «Крыница», куда со мной попало еще 2 одногруппника. За неделю до начала практики мы озадачились получением стандартного набора справок: выписки из поликлиники, флюорографии (когда это закончится с ней уже) и направления. Втроем в 9:00 в назначенный день мы стояли на проходной завода и ожидали руководителя практики. Конечно же, никто не пришел. Мы попросили охранника уточнить, кто же за нас будет ответственным и когда придет. Через 10 минут к нам подошла девушка из отдела кадров и быстро пересчитала количество бумажек у себя в руках. Вынув лишь одну она объявила, что на других людей документов нет. К несчастью, эта одна бумажка была не для меня. К счастью, и не для моей подруги, вместе не страшно. И вот мы уже едем по домам за оригиналами договоров на практику. Девушке из отдела кадров мы обещали явиться завтра в это же время.

И вот, наступил следующий день. В 9:00 мы снова были на проходной, снова никто кроме охраны нас не ждал. Однако мы уже знали, что делать: выписали пропуска на завод и отправились по кабинетам: в медпункт, в отдел кадров, к секретарю. В конце концов нас провели в бродильный цех, который и был местом прохождения практики. Беседовали мы с заместителем начальника данного цеха.

Экскурсии по заводу за время практики четко дали понять, что такое производство и как оно на самом деле работает. Сам завод в большой степени автоматизирован, ручной труд сведен к минимуму. Всё работает четко и ровно. В каждом отделе каждого цеха на рабочем месте всегда были специалисты, контроль приборов выполнялся как удаленно через ПЭВМ, так и непосредственным наблюдением технолога за датчиками.

Завод состоит из нескольких отделений, основными в производстве которого являются цеха: подработки, варочный, ЦКТ, фильтрации, розлива. Опишу некоторые данные, чтобы немного погрузить вас в мир пивоварения.

Основным сырьем для производства пива служат ячмень, хмель и вода. Приемка зерна, поступающего по железной дороге и автомобильным транспортом, осуществляется элеваторным цехом в приемный бункер. Ячмень для получения пива называется солодом. Солод чистят, дробят, заливают водой, кипятят и настаивают, полученную жидкость (называемую суслом) осветляют и охлаждают. А после чистки оборудования начинают с новой партией заново. Полученное пиво пастеризуют и разливают. Интересно было увидеть, что розлив всего пива в Беларуси «в жестянки» происходит именно на «Крынице». Было странно, почему так. А дело конечно в финансах. Поставить производственную линию по розливу в такую тару стоит в разы дороже, чем привезти на другой завод, и окупается примерно 10 лет.

Вообще цех розлива оказался очень запоминающимся. Смотрите фото, знаете что это? То будущая пластиковая бутылка объёмом 1,5 литра. Всю жизнь думала, что эти бутылки сразу в готовом виде приезжают на производство. А на самом деле из нагревают, а потом выдувают в форме горячим потоком воздуха.

Честно сказать, вообще было много интересных вещей, которые мы узнали. Например, что в книжке может быть написано одно, а в реальности происходит абсолютно иначе. Технологии пива не исключение. Например, выдержка сусла. В теории в три этапа, а на самом деле только в один, потому что в этом году была засуха и этого было достаточно. Или хмель. В книжке красиво расписано, как прекрасен хмель в шишках, а по итогу его добавляют в виде экстакта, потому что иначе долго его невозможно сохранить. Радует и в целом смекалка технологов. Представьте проблему, в тем же хмелем: его привозят в жестяных банках, вроде как сгущенку всем известную, но в несколько раз больше. Сам экстракт очень густой, даже если вскрыть, извлечь полностью без потерь не получится. И как бы вы извлекли? Нагрели бы? Ароматические вещества улетучатся. Открыли бы с двух сторон? Потратили бы в 2 раза больше сил, а на стенках бы остался густой экстракт. Так вот выход оказался довольно прост: банку дезинфицируют спиртом, пробивают с двух сторон и просто забрасывают в кипящий чан для разводки. 10 минут и весь хмель уже растворен, перемешивание не требуется, так как постепенное растворение и кипение делают своё дело, а банку извлекают с помощью крюка, на конце которой есть магнит.

Подробности более разглашать не буду, вдруг коммерческая тайна.

В конце практики мы принесли на подпись отчёты, которые не составило труда написать за 1,5 месяца. Сложно было только взять сведения для будущего курсового проекта, но в итоге справились и с этим. Всё время практики как будто пролетело, было интересно, да, было необходимо для развития как технологов, да. Жаль только, что трудоустройство нам не предложили. Но кто знает, что ждет нас всех впереди?

Буйко Надежда Александровна, ст. 4 к. 9 гр.

Буйко Надежда Александровна, ст. 4 к. 9 гр.Специальность: «Биотехнология».

Специализация: «технология ферментов, витаминов и продуктов брожения»

Предприятие: СООО «Данон», г. Минск.

На практике:

Руководитель от университета — Игнатенко А.В., от предприятия — Шабеко М.

Предприятие «Данон» известный производитель молока и молочных продуктов, который осуществляет свою деятельность, четко понимая свою роль и ответственность в обеспечении качественной и безопасной продукцией потребителей и своё место в пищевой цепи. Важнейшим обязательством перед потребителями является гарантия поставки безопасной пищевой продукции. Забота о безопасности пищевых продуктов вызвана наличием рисков, которые могут быть вызваны пищевыми продуктами в момент их потребления. Так как опасности для пищевых продуктов могут возникать на любом этапе пищевой цепи, важнейшим является соответствующее управление по всей цепи. Безопасность пищевой продукции обеспечивается посредством объединенных усилий всех сторон, участвующих в пищевой цепи.

Свою технологическую практику я проходила в отделе качества. Главной задачей – был контроль качества продукции, производимой компаниями-копакерами. На данном этапе мне и понадобились теоретические знания, полученные в течение 4 лет обучения, особенно микробиология. Мной отбирались образцы продукции с определенной периодичностью, а затем следовало проводить исследования на соответствие данной продукции ТР ТС и требованиям компании Данон.

Мне было поручено проведение проекта Store Check. Суть проекта состоит в оценке продукта «глазами потребителя». После подготовительных этапов проводилась закупка продукции компании Данон в торговых точках различных городов РБ. В процессе закупки оценивались условия хранения, состояние торговых полок, а также первое впечатление о самом продукте. Затем проводились дегустации закупленной продукции с целью улучшения органолептических свойств. В последствии проводился анализ полученных данных и определялись направления для улучшения продуктов. Заключительным этапом проекта является коммуникация с торговыми агентами и заводами для создания планов улучшения.

Также в процессе практики я могла наблюдать за различными этапами создания инновационных продуктов и даже принять в этом участие.

Итоги: Компания Данон является молодой, быстро развивающейся и высокотехнологичной. Были созданы условия для комфортного прохождения практики, а также получения практических знаний по специальности.